La communication CAN Bus est devenue le système nerveux central des véhicules modernes et de nombreux systèmes industriels. Pourtant, lorsque des problèmes surviennent sur ce réseau critique, ils peuvent transformer un simple diagnostic en véritable casse-tête. Que vous soyez technicien automobile, ingénieur en maintenance industrielle ou passionné d’électronique embarquée, comprendre comment identifier et résoudre les erreurs de réseau CAN Bus est une compétence essentielle qui vous fera économiser des heures de recherche et des coûts de réparation considérables.

Dans cet article approfondi, nous allons explorer ensemble les problèmes les plus courants du réseau CAN Bus, apprendre à les diagnostiquer avec précision, et découvrir les solutions éprouvées pour rétablir une communication fiable. Préparez-vous à maîtriser les secrets de ce protocole qui fait fonctionner des millions d’équipements à travers le monde.

Comprendre les Fondamentaux du CAN Bus

Avant de plonger dans les problèmes spécifiques, il est important de bien comprendre ce qu’est le CAN Bus et pourquoi il est si crucial dans les systèmes modernes.

Qu’est-ce que le CAN Bus ?

Le Controller Area Network, ou CAN Bus, est un protocole de communication série développé par Bosch dans les années 1980. Conçu initialement pour l’industrie automobile, ce système permet à différents composants électroniques de communiquer entre eux sans nécessiter un ordinateur central. Imaginez-le comme un réseau social où chaque appareil peut diffuser des messages que tous les autres peuvent lire et utiliser selon leurs besoins.

Ce qui rend le CAN Bus particulièrement remarquable, c’est sa robustesse et sa simplicité relative. Au lieu d’avoir des centaines de câbles reliant individuellement chaque composant, un simple bus à deux fils permet à tous les modules de communiquer efficacement. Cette architecture réduit considérablement le poids, la complexité et les coûts de fabrication.

Architecture du Réseau CAN

Le réseau CAN Bus fonctionne avec une topologie en bus linéaire. Tous les nœuds du réseau sont connectés en parallèle sur deux fils : CAN High (CAN-H) et CAN Low (CAN-L). Ces deux lignes travaillent en mode différentiel, ce qui signifie que l’information est transmise par la différence de tension entre elles, offrant une excellente résistance aux interférences électromagnétiques.

Aux extrémités du bus, on trouve des résistances de terminaison de 120 ohms. Ces résistances jouent un rôle crucial dans le maintien de l’intégrité du signal en évitant les réflexions parasites qui pourraient corrompre les données. Sans elles, les communications deviennent instables et génèrent des erreurs.

Les Symptômes Révélateurs de Problèmes CAN Bus

Identifier rapidement les signes avant-coureurs d’un dysfonctionnement du réseau CAN Bus peut vous épargner bien des complications. Voici les symptômes les plus fréquents que vous pourriez rencontrer.

Symptômes Courants dans l’Automobile

Dans un véhicule, les problèmes de communication CAN Bus se manifestent de diverses manières. Vous pourriez observer un tableau de bord qui affiche des messages d’erreur incohérents, avec plusieurs voyants qui s’allument simultanément sans raison apparente. Certains équipements peuvent cesser de fonctionner de manière intermittente : les vitres électriques qui se bloquent, le système de climatisation qui ne répond plus, ou encore l’ordinateur de bord qui affiche des informations erronées.

Un symptôme particulièrement révélateur est l’impossibilité de communiquer avec certains modules lors d’un diagnostic avec une valise. L’outil de diagnostic peut afficher des messages comme “absence de communication” ou “timeout” lorsqu’il tente d’interroger un calculateur spécifique, alors même que ce dernier est alimenté électriquement.

Manifestations dans les Systèmes Industriels

Dans un environnement industriel, les problèmes de réseau CAN se traduisent souvent par des arrêts de production coûteux. Les machines peuvent entrer en mode sécurité de façon inexpliquée, les capteurs peuvent envoyer des données incohérentes, ou la synchronisation entre différents équipements peut être perdue.

Vous remarquerez peut-être aussi une augmentation du taux d’erreurs dans les logs système, avec des compteurs d’erreurs CAN qui augmentent constamment. Ces erreurs peuvent apparaître de manière sporadique ou permanente, selon la nature et la gravité du problème sous-jacent.

Causes Principales des Défaillances CAN Bus

Comprendre les origines des problèmes est la première étape vers leur résolution efficace. Examinons les causes les plus fréquentes des défaillances de communication CAN Bus.

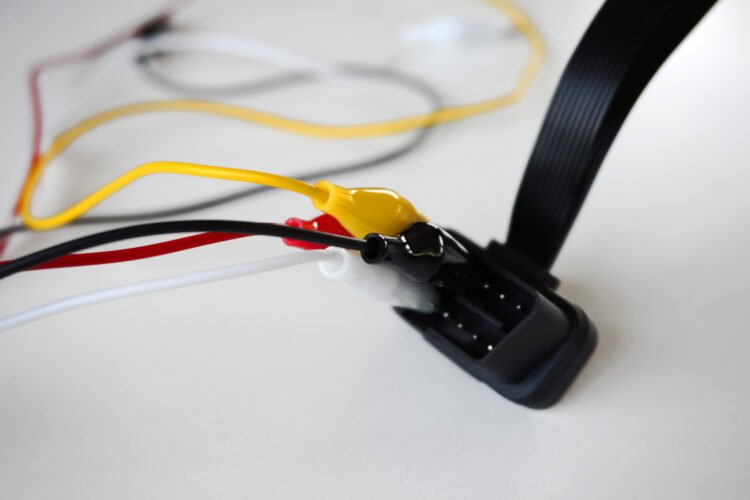

Problèmes de Câblage et de Connexions

Le câblage défectueux représente l’une des causes les plus courantes de dysfonctionnement du réseau CAN. Un fil CAN-H ou CAN-L coupé, même partiellement, peut perturber l’ensemble du réseau. Les connexions desserrées, les connecteurs oxydés ou les bornes mal serties créent des résistances parasites qui dégradent la qualité du signal.

Les courts-circuits entre CAN-H et CAN-L, ou entre l’un de ces fils et la masse, provoquent des erreurs de communication graves. Dans les véhicules, ces problèmes surviennent souvent dans les zones de passage de câbles sollicitées mécaniquement, comme les charnières de portes ou les passages de hayon. L’isolation peut s’user avec le temps, exposant les conducteurs à des frottements ou à l’humidité.

Résistances de Terminaison Défectueuses

Les résistances de terminaison sont essentielles au bon fonctionnement du réseau CAN Bus. Lorsqu’une ou les deux résistances de 120 ohms sont manquantes, en court-circuit ou déconnectées, le signal perd en intégrité. Les réflexions d’ondes qui en résultent créent des interférences qui peuvent rendre la communication impossible, surtout sur les réseaux à haute vitesse.

À l’inverse, une résistance de terminaison supplémentaire sur le bus abaisse l’impédance globale du réseau et peut surcharger les transmetteurs, entraînant des erreurs de communication et une usure prématurée des composants électroniques. Il est donc crucial de vérifier que seules deux résistances de 120 ohms sont présentes sur le réseau, une à chaque extrémité.

Modules Défaillants et Nœuds Perturbateurs

Un calculateur ou un module défectueux peut littéralement paralyser l’ensemble du réseau CAN Bus. Si un nœud reste bloqué en mode transmission ou génère continuellement des trames d’erreur, il empêche les autres modules de communiquer correctement. Ce phénomène, appelé “dominant stucked”, est particulièrement problématique car il est difficile à isoler sans déconnecter systématiquement chaque module.

Les modules endommagés par l’eau, la corrosion ou des surtensions électriques peuvent présenter des comportements erratiques. Ils peuvent fonctionner normalement pendant un certain temps, puis perturber soudainement le réseau, rendant le diagnostic particulièrement complexe.

Interférences Électromagnétiques

Les interférences électromagnétiques (EMI) constituent une menace sournoise pour les communications CAN Bus. Les câbles mal blindés ou mal routés à proximité de sources de perturbations électriques, comme les alternateurs, les moteurs électriques ou les systèmes d’allumage, peuvent capter des parasites qui corrompent les signaux de données.

Dans les environnements industriels, la présence de variateurs de fréquence, de postes à souder ou d’équipements haute tension peut générer des interférences importantes. Un blindage inadéquat ou une mise à la terre déficiente amplifie ces problèmes et compromet la fiabilité du réseau.

Méthodes de Diagnostic Avancées

Disposer des bonnes techniques de diagnostic vous permet d’identifier rapidement la source des problèmes et d’éviter les remplacements inutiles de composants coûteux.

Mesure de la Résistance du Bus

La première étape du diagnostic consiste à mesurer la résistance totale du bus CAN avec un multimètre. Débranchez tous les modules ou isolez le bus de ses connexions, puis mesurez la résistance entre CAN-H et CAN-L. Vous devriez obtenir une valeur d’environ 60 ohms, résultant de la mise en parallèle des deux résistances de terminaison de 120 ohms.

Si la valeur mesurée est significativement différente, cela indique un problème. Une résistance de 120 ohms suggère qu’une seule terminaison est présente. Une résistance inférieure à 60 ohms peut indiquer une terminaison supplémentaire ou un court-circuit partiel. Une résistance très élevée ou infinie révèle un câble coupé ou l’absence de résistances de terminaison.

Pour localiser une résistance de terminaison manquante ou défectueuse, vous pouvez déconnecter progressivement les sections du bus et mesurer la résistance à chaque extrémité jusqu’à identifier la zone problématique.

Analyse des Signaux avec un Oscilloscope

L’oscilloscope est l’outil de diagnostic par excellence pour visualiser la qualité des signaux CAN. En connectant les sondes sur CAN-H et CAN-L, vous pouvez observer la forme des trames de données et identifier les anomalies invisibles avec d’autres méthodes.

Un signal CAN sain présente des fronts nets et rapides, avec une différence de tension entre CAN-H et CAN-L d’environ 2 volts en état dominant (bit à 0) et proche de 0 volt en état récessif (bit à 1). Les niveaux de tension au repos doivent être d’environ 2,5 volts pour chaque ligne.

Surveillez attentivement la présence de distorsions, d’oscillations parasites sur les fronts de montée et de descente, ou de niveaux de tension incorrects. Ces anomalies peuvent révéler des problèmes de terminaison, d’impédance de câblage, d’interférences ou de modules défaillants.

Utilisation d’Analyseurs CAN Professionnels

Les analyseurs CAN professionnels offrent des capacités de diagnostic bien supérieures aux outils de base. Ces appareils peuvent surveiller en temps réel le trafic sur le bus, décoder les trames de données, compter les erreurs et identifier les modules qui génèrent des messages défectueux.

Grâce à ces analyseurs, vous pouvez visualiser les compteurs d’erreurs CAN de chaque contrôleur, observer les trames d’erreur actives et passives, et détecter les violations de protocole. Certains analyseurs avancés peuvent même simuler des nœuds CAN pour tester les réactions du réseau dans différentes conditions.

Ces outils sont particulièrement précieux pour diagnostiquer les problèmes intermittents qui n’apparaissent que dans des conditions spécifiques de charge, de température ou de fonctionnement.

Diagnostic par Élimination Systématique

Lorsque les méthodes de mesure ne suffisent pas à localiser le problème, la méthode du diagnostic par élimination reste très efficace. Cette approche consiste à déconnecter progressivement chaque module du réseau et à observer si les communications se rétablissent.

Commencez par identifier tous les nœuds connectés au bus CAN. Créez un plan méthodique de déconnexion en commençant par les modules les moins critiques ou ceux suspectés d’être défaillants. Après chaque déconnexion, testez les communications avec votre outil de diagnostic pour vérifier si le réseau fonctionne correctement.

Lorsque la déconnexion d’un module spécifique rétablit les communications, vous avez identifié le composant défectueux ou sa connexion. Cette méthode demande du temps mais garantit des résultats fiables, surtout pour les défauts difficiles à détecter autrement.

Solutions Pratiques aux Problèmes Fréquents

Passons maintenant aux solutions concrètes que vous pouvez mettre en œuvre pour résoudre les problèmes de communication CAN Bus les plus courants.

Réparation des Câbles Endommagés

La réparation d’un câblage CAN endommagé requiert de la précision et le respect de certaines règles. Utilisez toujours un câble de remplacement de la même spécification que l’original, avec une paire torsadée et l’impédance correcte (généralement 120 ohms).

Lors de l’épissure, assurez-vous que les connexions sont propres, bien serties et protégées contre l’humidité. Évitez les épissures multiples sur un même segment, car chacune représente un point de faiblesse potentiel et une source de réflexion du signal. Si possible, remplacez toute la longueur de câble endommagée plutôt que de multiplier les raccords.

Utilisez une gaine thermorétractable de qualité pour protéger les connexions et maintenir le blindage si le câble en possède un. Assurez-vous que les paires torsadées restent bien torsadées jusqu’aux points de connexion pour préserver l’immunité aux interférences.

Remplacement des Modules Défectueux

Lorsqu’un module CAN est identifié comme défaillant, son remplacement doit être effectué avec soin. Avant de retirer l’ancien module, notez sa position exacte et prenez des photos des connexions pour faciliter le remontage.

Après l’installation du nouveau module, il peut être nécessaire de le configurer ou de le programmer selon le système. Certains calculateurs automobiles requièrent une procédure d’initialisation ou un couplage avec le véhicule. Consultez toujours la documentation technique spécifique au système pour connaître les procédures exactes.

Vérifiez que le nouveau module communique correctement avec les autres nœuds du réseau avant de finaliser l’installation. Testez toutes les fonctions associées au module remplacé pour vous assurer qu’il fonctionne comme prévu.

Correction des Problèmes de Terminaison

Si vous avez identifié un problème de terminaison, la solution consiste généralement à remplacer ou à ajouter les résistances manquantes. Dans certains systèmes, les résistances de terminaison sont intégrées dans des modules spécifiques. Si l’un de ces modules est retiré ou défaillant, le réseau perd sa terminaison.

Pour ajouter une résistance de terminaison externe, utilisez une résistance de 120 ohms avec une puissance suffisante (généralement 0,25 W minimum). Connectez-la directement entre les fils CAN-H et CAN-L à l’extrémité du bus. Assurez-vous que la connexion est solide et protégée contre l’environnement.

Si vous découvrez une résistance de terminaison supplémentaire causant une impédance trop faible, retirez-la pour rétablir les 60 ohms requis. Vérifiez également que personne n’a ajouté par erreur des résistances dans le cadre de tentatives de réparation précédentes.

Blindage et Protection contre les Interférences

Pour protéger un réseau CAN Bus contre les interférences électromagnétiques, plusieurs stratégies peuvent être employées. La première consiste à utiliser un câble blindé approprié avec une tresse ou un feuillard de blindage correctement raccordé à la masse du système.

Le routage des câbles est également crucial. Éloignez autant que possible les câbles CAN des sources d’interférences comme les câbles de puissance, les bobines d’allumage ou les moteurs électriques. Si un croisement est inévitable, assurez-vous qu’il se fait à angle droit pour minimiser le couplage inductif.

Dans les environnements industriels particulièrement bruyants, l’utilisation de filtres CAN ou d’isolateurs galvaniques peut s’avérer nécessaire. Ces dispositifs protègent les nœuds du réseau contre les surtensions et les interférences sans compromettre les communications.

Prévention et Maintenance du Réseau CAN

La meilleure stratégie pour éviter les problèmes de communication CAN Bus consiste à mettre en place des pratiques préventives rigoureuses.

Inspections Régulières

Établissez un calendrier d’inspection régulière du câblage CAN, particulièrement dans les zones exposées aux contraintes mécaniques, à l’humidité ou aux températures extrêmes. Recherchez les signes d’usure de l’isolation, de corrosion des connecteurs ou de dommages physiques aux câbles.

Dans les véhicules, inspectez particulièrement les passages de câbles dans les charnières de portes, les soufflets de direction et les zones proches du moteur où la chaleur peut dégrader l’isolation. Dans les machines industrielles, vérifiez les câbles dans les chaînes porte-câbles et les zones de mouvement répétitif.

Documentation et Historique

Maintenez une documentation détaillée de votre réseau CAN Bus, incluant un schéma de câblage complet, la liste des modules connectés avec leurs adresses, et l’emplacement des résistances de terminaison. Cette documentation facilitera considérablement les futurs diagnostics.

Conservez également un historique des problèmes rencontrés et des réparations effectuées. Les défauts récurrents peuvent indiquer un problème sous-jacent plus profond qu’une simple défaillance de composant isolée.

Bonnes Pratiques d’Installation

Lors de l’ajout de nouveaux équipements au réseau CAN, respectez scrupuleusement les spécifications du protocole. N’ajoutez jamais de dérivations longues (stubs) qui dépassent la longueur maximale autorisée, car elles créent des réflexions de signal nuisibles.

Utilisez toujours des connecteurs de qualité appropriée et assurez-vous que les connexions sont correctement serrées. Dans les environnements sévères, privilégiez les connecteurs étanches et vérifiez régulièrement leur état.

Limitez le nombre de nœuds sur un même segment CAN aux recommandations du fabricant. Un réseau surchargé peut présenter des problèmes de timing et de collision de messages qui dégradent les performances globales.

Formation et Compétences

Investissez dans la formation de votre équipe technique aux principes et au diagnostic des réseaux CAN Bus. Une compréhension approfondie du protocole et des outils de diagnostic permet d’identifier et de résoudre les problèmes plus rapidement et plus efficacement.

Encouragez vos techniciens à se tenir informés des évolutions technologiques et des nouvelles méthodes de diagnostic. Les systèmes CAN continuent d’évoluer avec l’arrivée de variantes comme CAN FD (Flexible Data-rate) qui offrent des débits supérieurs et des capacités étendues.

Outils Essentiels pour le Diagnostic CAN

Pour diagnostiquer efficacement les problèmes de communication CAN Bus, il est indispensable de disposer des bons outils. Voici une liste des équipements essentiels que tout professionnel devrait avoir à sa disposition.

Multimètre Numérique

Un multimètre de qualité est votre premier allié pour mesurer les résistances de terminaison, vérifier les tensions d’alimentation et détecter les courts-circuits. Choisissez un modèle offrant une bonne précision dans les gammes de résistance et capable de mesurer avec fiabilité les faibles résistances.

Oscilloscope

Un oscilloscope, même d’entrée de gamme, vous permet d’observer visuellement les signaux CAN et d’identifier les anomalies de forme d’onde. Les modèles avec décodage CAN intégré facilitent grandement l’analyse en affichant directement le contenu des trames transmises.

Interface de Diagnostic

Une interface de diagnostic compatible avec votre domaine d’application (automobile, industriel, maritime, etc.) est indispensable pour communiquer avec les modules du réseau. Pour l’automobile, les interfaces OBD-II sont standard, tandis que l’industrie utilise souvent des interfaces USB-CAN ou des passerelles industrielles.

Logiciels Spécialisés

Les logiciels de diagnostic et d’analyse de bus CAN complètent efficacement le matériel. Ils permettent d’enregistrer les communications, d’analyser les trames en détail, de générer des rapports et de simuler des scénarios de test. Certains logiciels open source offrent des fonctionnalités intéressantes pour les applications moins critiques.

Cas Pratiques et Exemples Réels

Rien ne vaut l’expérience concrète pour comprendre comment résoudre les problèmes CAN Bus. Voici quelques exemples de situations réelles et leurs solutions.

Exemple 1 : Véhicule avec Communications Intermittentes

Un technicien a été confronté à un véhicule dont le tableau de bord affichait sporadiquement des messages d’erreur multiples, et où plusieurs fonctions cessaient de répondre de manière aléatoire. Le diagnostic par valise montrait des pertes de communication intermittentes avec plusieurs calculateurs.

Après avoir mesuré la résistance du bus et constaté qu’elle variait entre 60 et 120 ohms de façon erratique, le technicien a inspecté le câblage. Il a découvert qu’un connecteur dans le passage de porte conducteur était partiellement corrodé et présentait une connexion instable. Le mouvement d’ouverture et de fermeture de la porte provoquait des micro-coupures dans le circuit CAN.

La solution a consisté à nettoyer le connecteur avec un produit approprié, à appliquer une graisse diélectrique pour prévenir la corrosion future, et à sécuriser le câblage pour éviter les contraintes mécaniques excessives. Le problème a été complètement résolu.

Exemple 2 : Machine Industrielle avec Erreurs Persistantes

Sur une ligne de production, une machine commandée par plusieurs automates connectés via CAN Bus générait des erreurs de communication fréquentes, provoquant des arrêts de production coûteux. L’analyse avec un oscilloscope a révélé des distorsions importantes du signal et des oscillations parasites.

L’investigation a montré que le câble CAN utilisé lors d’une extension récente du réseau n’était pas un câble à paire torsadée et ne possédait pas l’impédance correcte. De plus, ce câble passait à proximité immédiate d’un variateur de fréquence qui générait des interférences électromagnétiques considérables.

La solution a nécessité le remplacement du câble inapproprié par un câble blindé à paire torsadée de 120 ohms, correctement raccordé à la masse. Le nouveau câble a été routé dans un chemin de câbles métallique éloigné du variateur. Les communications sont redevenues stables et fiables, éliminant les arrêts de production.

Exemple 3 : Module Défaillant Perturbant le Réseau

Dans un véhicule commercial, tous les systèmes électroniques avaient cessé de fonctionner simultanément. Aucun calculateur ne pouvait être interrogé par l’outil de diagnostic. La mesure de résistance du bus montrait une valeur anormalement basse, suggérant un court-circuit.

La méthode d’élimination systématique a été appliquée : chaque module a été déconnecté un par un jusqu’à ce que les communications se rétablissent. Le coupable s’est avéré être le module de commande du hayon, endommagé par l’infiltration d’eau suite à une fuite du joint d’étanchéité.

Le remplacement du module défaillant et la réparation du joint d’étanchéité ont complètement résolu le problème. Cet exemple illustre l’importance de traiter non seulement le symptôme (module défaillant) mais aussi la cause racine (infiltration d’eau).

Évolutions Futures et Technologies Émergentes

Le monde de la communication CAN Bus continue d’évoluer pour répondre aux exigences croissantes des systèmes modernes.

CAN FD : La Nouvelle Génération

Le CAN FD (Flexible Data-rate) représente l’évolution majeure du protocole CAN classique. Il conserve la compatibilité avec les principes fondamentaux du CAN tout en offrant des débits de données considérablement supérieurs et des trames pouvant contenir jusqu’à 64 octets de données contre 8 pour le CAN classique.

Cette augmentation de performance permet de répondre aux besoins des véhicules modernes qui intègrent de plus en plus de capteurs, de caméras et de systèmes d’assistance à la conduite gourmands en bande passante. Les techniques de diagnostic restent similaires, mais les outils doivent être compatibles CAN FD pour analyser ces réseaux nouvelle génération.

Réseaux Automobiles du Futur

Les architectures automobiles évoluent vers des systèmes hybrides combinant CAN Bus pour les fonctions critiques à haute fiabilité, Ethernet automobile pour les applications multimédia et les données à très haut débit, et d’autres protocoles spécialisés comme LIN pour les systèmes simples à faible coût.

Comprendre comment ces différents protocoles coexistent et interagissent devient essentiel pour les techniciens. Les passerelles intelligentes qui assurent la traduction entre ces protocoles introduisent de nouveaux points de défaillance potentiels qu’il faut savoir diagnostiquer.

Conclusion

Maîtriser le diagnostic et la résolution des problèmes de communication CAN Bus est devenu une compétence incontournable pour tout professionnel travaillant sur des systèmes électroniques modernes. Comme nous l’avons exploré ensemble dans cet article, les défaillances du réseau CAN peuvent avoir des origines diverses : câblage défectueux, résistances de terminaison inadéquates, modules perturbateurs ou interférences électromagnétiques.

La clé du succès réside dans une approche méthodique combinant une compréhension solide des principes fondamentaux du protocole CAN, l’utilisation d’outils de diagnostic appropriés, et une démarche logique d’identification des causes. Les techniques que nous avons présentées, de la simple mesure de résistance à l’analyse avancée avec oscilloscope et analyseur CAN, vous donnent les moyens de résoudre efficacement la grande majorité des problèmes rencontrés sur le terrain.

N’oubliez pas que la prévention reste la meilleure stratégie : des inspections régulières, une documentation rigoureuse, et le respect des bonnes pratiques d’installation vous épargneront de nombreux problèmes futurs. Investir dans votre formation continue et celle de votre équipe garantit que vous resterez à la pointe des évolutions technologiques dans ce domaine en constante mutation.

Que vous travailliez sur des véhicules, des machines industrielles ou tout autre système utilisant le CAN Bus, les connaissances et les techniques partagées dans cet article constituent une base solide pour diagnostiquer et résoudre efficacement les erreurs de réseau. Continuez à pratiquer, à expérimenter et à approfondir votre expertise, car chaque problème résolu enrichit votre expérience et affine vos compétences.

Le réseau CAN Bus continuera d’être un composant essentiel des systèmes embarqués pendant de nombreuses années encore. En maîtrisant ses subtilités, vous vous assurez de rester un expert recherché dans votre domaine, capable d’intervenir rapidement et efficacement lorsque des problèmes de communication surviennent. Bonne chance dans vos futurs diagnostics, et n’oubliez pas : chaque défi technique est une opportunité d’apprendre et de progresser !